Os indicadores de gestão que uma fábrica de ração deve acompanhar mostram de forma quantitativa a evolução e o desempenho em relação às suas metas.

Garantir bons indicadores de processos é essencial para busca nas melhorias e verificação se os resultados estão compatíveis com as ações.

A avaliação desses indicadores estratégicos devem vir sempre depois que você estabelece resultados esperados e objetivos para o seu negócio, certo?

Nesse texto você vai entender melhor o que é importante mensurar na sua gestão e como aplicar os resultados obtidos para garantir cada vez mais qualidade no produto final.

1. Granulometria da ração

O processo de moagem e mistura das matérias primas para se ter o produto acabado é o mais simples da fábrica de rações.

Porém, se não for avaliado periodicamente, através de análises e indicadores, poderá acarretar em uma ração de má qualidade.

A má qualidade, por consequência, gera baixa aceitabilidade e consumo pelos animais fazendo com que você perca o cliente para a concorrência.

Método de redução de partículas

O tamanho ideal que essas partículas devem ficar irá variar produto para produto.

Do ponto de vista nutricional, quanto menor o tamanho das partículas, maior a digestibilidade dos nutrientes. Gerando melhor resposta produtiva do animal.

Já do ponto de vista da fábrica, quanto maior o tamanho das partículas, menor será a necessidade de utilização dos equipamentos. O que ajuda em indicadores de desempenho por que faz com que haja uma economia com energia elétrica e uma maior eficiência operacional (Toneladas/Hora).

Por outro lado, caso se tenha o interesse em peletizar a ração, com as partículas muito finas tem-se a operação facilitada, mas diminuem a seletividade (palatabilidade) e aumentam o pó na fábrica, acarretando em perdas produtivas.

Quanto menor o tamanho médio das partículas contidas em uma ração misturada, mais uniforme será a granulometria.

Quanto mais diferente a granulometria dos materiais misturados, mais a uniformidade dessa mistura tenderá a ser fraca e a sofrer desmistura até chegar ao cliente final. Outros fatores que pode gerar a segregação dos materiais são a densidade e a higroscopicidade de cada matéria prima.

Portanto, o acompanhamento rotineiro no tamanho das partículas se faz necessário.

Existem vários métodos de determinação, como Módulo de Finura (MF) e Índice de Uniformidade (IU), mas os indicadores que devemos acompanhar são o tamanho médio das partículas das rações (DGM) e a variação no tamanho das partículas representada pelo desvio padrão geométrico (DPG).

Qualquer desvio que um desses indicadores apontarem, exige uma checagem nos equipamentos, apontando alguma falha no sistema, tais como, furos e/ou deslocamento de peneiras, desgastes dos martelos, má lubrificação dos rolamentos, problemas na parte elétrica e até excesso de sujeira.

2. Homogeneidade da ração

Obter um coeficiente de variação da mistura (CV) abaixo de 5% é o ideal para se manter uma uniformidade da ração e gerar resultados no cliente final, podendo chegar até 10% para rações.

Um CV abaixo de 5% quer dizer, na prática, que, em cada 10 gramas de ração, teremos todos os ingredientes que se misturam em suas respectivas porcentagens relacionadas.

O Zootecnista José Henrique Karsburg escreveu um artigo incrível sobre como esses indicadores podem afetar a qualidade do produto final.

Os principais indicadores de qualidade que devem ser aferidos e que interferem diretamente no CV são:

Pesagem

É fundamental a utilização de balanças de precisão caso se trabalhe com pesagem de micro ingredientes.

Não trabalhar com equipamentos corretos de acordo com a matéria prima a ser pesada pode, além de correr riscos de sobredosagem para os animais, criar uniformidade da ração e gerar perdas financeiras para o negócio devido ao “desperdício” de matéria prima quando se há uma sobredosagem oculta.

Não se pode esquecer, também, de calibrações periódicas das células de carga dessas balanças para evitar pesagens irregulares.

Sequência dos ingredientes

Um simples ajuste na ordem de dosagem das matérias primas pode impactar significativamente na qualidade da mistura.

Dosando sempre na ordem da matéria prima de maior porcentagem para a de menor porcentagem permite uma distribuição mais eficiente dentro do misturador, deixando ingredientes líquidos para serem dosados por último.

Misturador

É importante sempre programar as misturas das rações de forma com que seja possível uma produção utilizando o misturador da melhor forma.

Misturador trabalhando com excesso do nível ótimo do compartimento, cria pontos mortos de ingredientes, que não serão inseridos uniformemente na ração.

Já o misturador trabalhando abaixo do nível ótimo do compartimento não permite uma boa homogeneização das partículas de cada ingrediente no todo.

Tempo de mistura

O controle do tempo de mistura de cada ração produzida é fundamental para a otimização do processo e, esse tempo varia de acordo com cada fabricante e modelo de misturador.

Tanto o tempo extra ou o tempo aquém do ideal geram a desuniformidade da ração.

3. Produtividade da fábrica

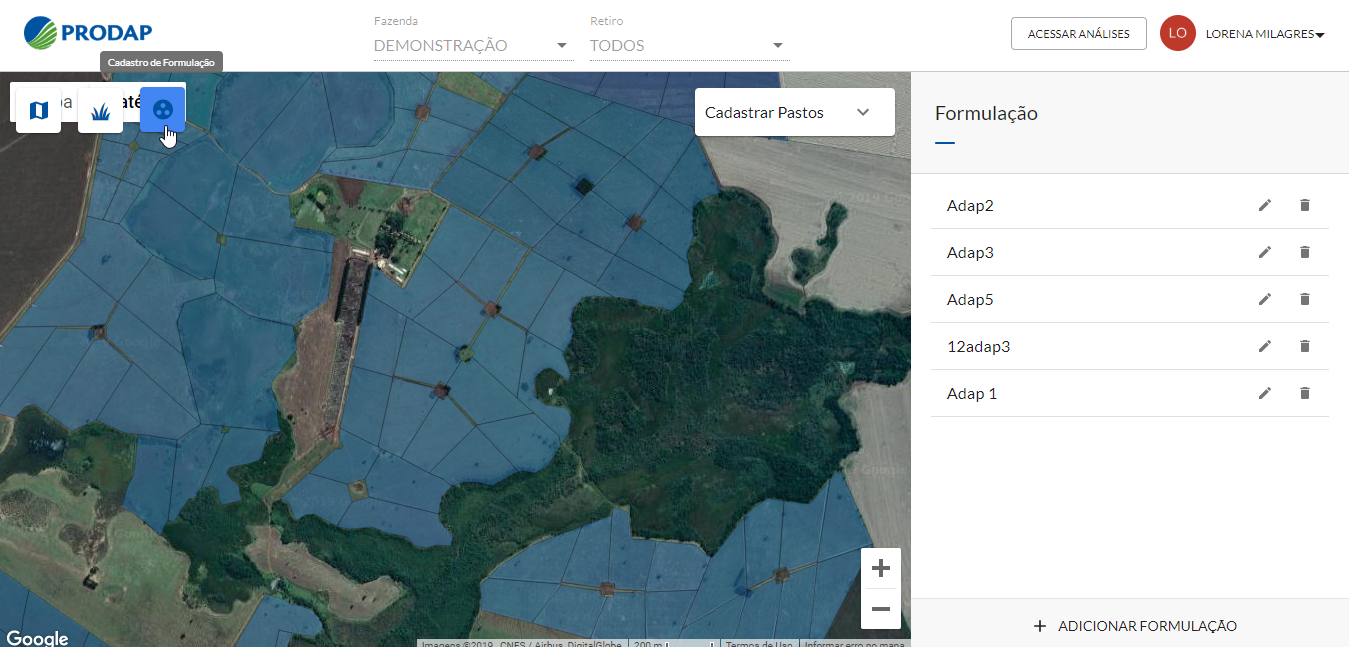

Um importante indicador a ser acompanhado é a produtividade da fábrica. Através dela temos como saber a capacidade total de produção e um controle de como está a eficiência dela.

Se entende como produtividade a relação entre produção e os recursos utilizados para produzir o produto acabado. Esses recursos produtivos podem aumentar muito a otimização do seu processo.

Eles vão desde a matéria prima (avaliando as perdas no processo produtivo, até as pessoas (com a velocidade na produção) e máquinas (na disponibilidade para uso).

Assim, a produtividade nada mais é que um conceito ou objetivo de se produzir diminuindo as perdas, aumentando a velocidade de produção e otimizando a capacidade da máquina.

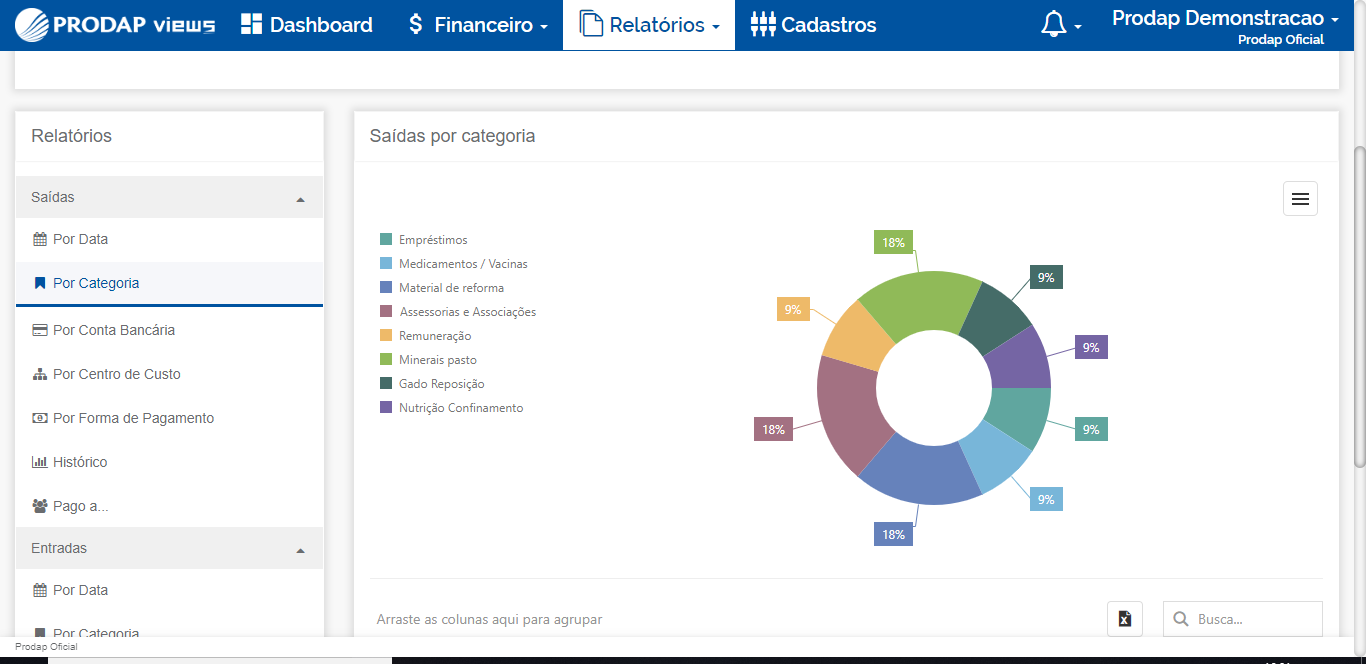

A produtividade gera o Indicador de Desempenho

Os custos fixos de uma fábrica impactam mais ou menos na DRE de acordo com a produtividade da fábrica. Quanto mais produtiva é a fábrica, mais ela consegue diluir o custo fixo e gerar mais margem de lucro para o negócio.

Uma fábrica com indicador de Tonelada/Hora alto consegue melhores margens, repassar melhores preços ao cliente. Isso ajuda a criar estratégias de captação de mercado além reduz os custos variáveis exigindo menos horas dos seus colaboradores o que gera maior fluxo de caixa.

O indicador de produtividade é afetado diretamente pelas paradas que ocorrem.

Geralmente essas paradas, que geram queda na produtividade, se devem a algum fator relacionado a problema elétrico, problema mecânico, manutenção preventiva, falta de água/ar/energia/vapor, problema operacional, falta de silo, atraso, falta de capacidade/equipamento/estrutura, falta de matéria-prima e falta de produto.

Porém, as causas fundamentais que levam a esses problemas costumam ser ausência de programa de manutenção preventiva nos caminhões de ração, quantidade de silos de expedição insuficiente para atender à demanda de ração, capacidade dos equipamentos ineficientes para a produção atual da fábrica, ausência de manutenção preventiva dos equipamentos fabris, etc.

4. Eficiência Geral de Equipamento (OEE)

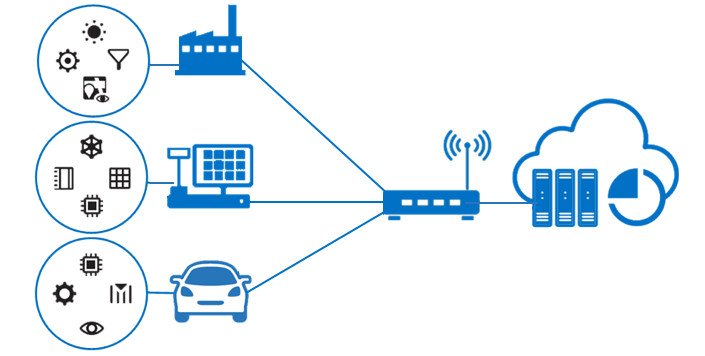

Outro indicador que se deve acompanhar é o de Eficiência Geral de Equipamento (OEE).

Ela vem a ser uma ferramenta para avaliar a real utilização dos ativos fixos da fábrica de ração e a aplicação dos reais recursos oferecidos pelos equipamentos.

Esse indicie não é utilizado só como indicadores de gestão de fábricas de ração, mas no setor da indústria como um todo.

Respondendo as perguntas: Com que frequência os meus equipamentos ficam disponíveis para operar? O quão rápido estou produzindo? Quantos produtos foram produzidos que não geraram refugos?

O OEE busca abraçar os 3 pilares para avaliar a produção da empresa, das máquinas e/ou pessoas, que são:

Disponibilidade: leva em consideração as paradas não planejadas no processo produtivo;

Desempenho: leva em consideração o quanto uma máquina produz;

Qualidade: equivale à relação entre o numero de produtos acabados com defeito e o total de produto acabado produzido.

Assim, o OEE permite promover melhorias nos equipamentos que não têm boa eficiência produtiva, pois indica a quantidade de perdas produtivas e onde estão ocorrendo essas perdas facilitando a tomada de decisão focada em atingir as metas pré-estabelecidas.

Outros indicadores internos na fábrica de ração podem ser avaliados paralelamente a esses de acordo com o plano estratégico da sua empresa.

Não adianta ter o máximo de produtividade, se existe uma grande perda de matérias primas, por sua vez, é melhor produzir em pequenas proporções, mas com qualidade.

O importante é dosar dentro da realidade de cada fábrica o que interessante para o cliente e para a produção.

0 comentários